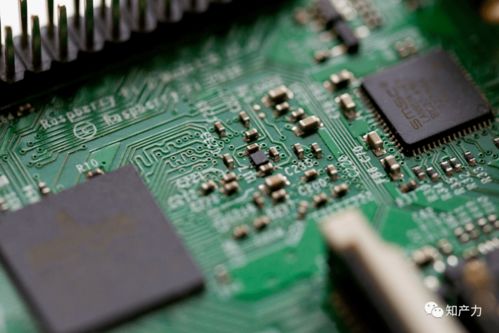

缺芯之痛 集成电路设计瓶颈如何成为车企的“阿喀琉斯之踵”

“缺芯”危机如一场突如其来的风暴,席卷全球汽车产业。从生产线被迫暂停到新车交付延迟,从终端价格上涨到供应链剧烈震荡,车企们集体陷入了前所未有的困局。表面上看,这是疫情冲击、地缘政治与产能错配共同作用的结果,但若深入产业链上游探寻,我们会发现,问题的核心症结之一,正隐藏于现代工业的“大脑”——集成电路设计环节。

一、 汽车芯片的“特殊性”:设计门槛高、周期长

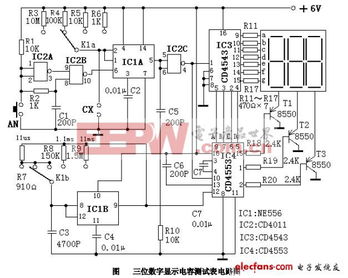

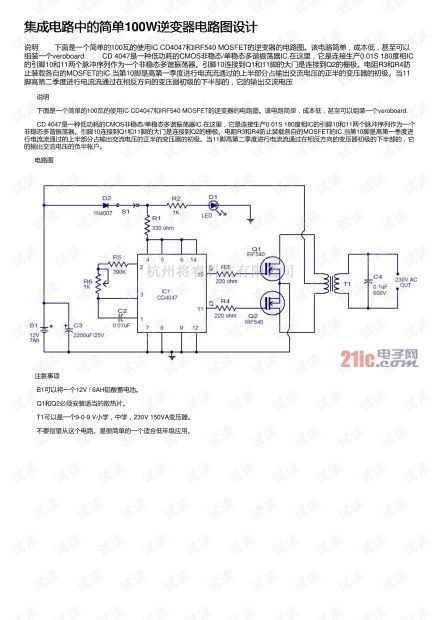

与消费电子芯片追求极致算力与快速迭代不同,汽车芯片对可靠性、安全性、耐久性与稳定性的要求堪称苛刻。一块用于车身控制或动力系统的芯片,可能需要耐受-40℃至150℃的剧烈温度变化,持续工作长达15年以上,故障率要求低于百万分之一。这种“车规级”标准,使得芯片设计从架构定义、仿真验证到封装测试的整个流程都极为复杂严谨。一个成熟的车规芯片设计周期往往长达2-3年,甚至更久,且一旦定型,后续更改成本极高。这种固有的长周期、高壁垒特性,使得芯片设计产能无法像传统零部件一样快速响应市场需求波动。

二、 设计产能的“结构性短缺”:新旧需求碰撞下的资源挤兑

“缺芯”危机爆发的深层原因,在于新旧技术浪潮对设计资源的“双重挤压”。一方面,汽车“新四化”(电动化、智能化、网联化、共享化)浪潮汹涌,每辆汽车所需的芯片数量与种类激增。从传统的发动机控制、车身稳定,到智能座舱、自动驾驶、电池管理、车载网络,芯片需求呈指数级增长。尤其是自动驾驶(ADAS/AD)芯片,其设计复杂度已逼近甚至超越高端手机处理器,需要集成数十亿晶体管,涉及异构计算、高性能AI加速、功能安全(ISO 26262 ASIL-D)等尖端设计,极度依赖少数顶尖设计团队与先进工艺(如7nm、5nm)。

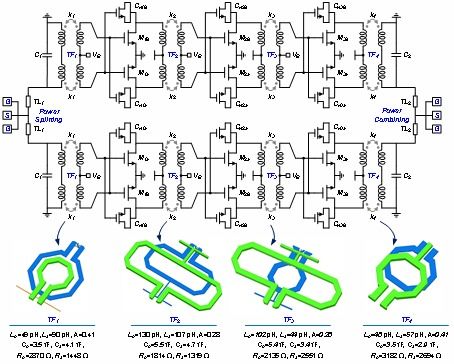

另一方面,全球能承担复杂车规芯片设计的公司(如英飞凌、恩智浦、瑞萨、TI及部分Fabless公司)和设计人才本就有限。当汽车行业需求爆发式增长时,设计资源(高端工程师、EDA软件授权、先进IP核、流片机会)迅速变得稀缺。与此消费电子、数据中心、物联网等领域对先进芯片设计的争夺从未停歇,进一步加剧了设计端产能的紧张。这种“结构性短缺”意味着,即使晶圆厂愿意扩产,如果没有足够的设计方案去填充产能,芯片依然无法生产出来。

三、 产业链的“脆弱平衡”:高度集中与依赖

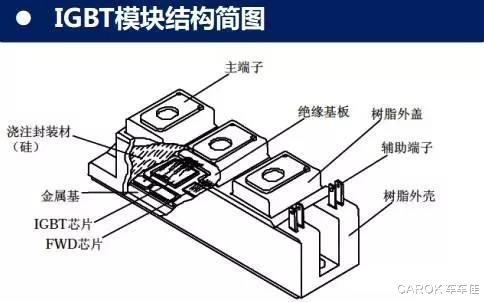

集成电路设计位于半导体产业链的最上游,其高度集中的产业格局放大了风险。全球汽车芯片(尤其是MCU、功率半导体等关键部件)的设计,长期由少数几家欧美日巨头主导,形成了一定的技术垄断和供应刚性。车企普遍采用“just-in-time”精益供应链模式,库存水位极低,与芯片设计企业之间又隔着晶圆制造、封装测试等环节,信息传导滞后。当突发事件(如疫情导致的工厂停工、地缘政治摩擦、自然灾害)冲击本已紧绷的设计与生产链条时,整个系统便迅速失衡。

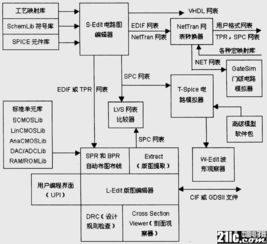

四、 破局之路:车企与设计产业的深度协同

面对困局,全球车企正从被动应对转向主动破局。长远来看,解铃还须系铃人,必须从集成电路设计这一源头寻求解决方案:

- 深度介入与定制化合作:越来越多的车企(如特斯拉、通用、福特、蔚来等)选择与芯片设计公司深度绑定,甚至自研芯片。通过提前参与芯片定义与架构设计,确保关键芯片供应安全与技术独占性。

- 拥抱新架构与设计方法:采用RISC-V等开放指令集架构以降低设计门槛与IP依赖;利用先进封装(Chiplet)技术,将复杂芯片分解为模块化设计,提升设计复用率与灵活性。

- 构建韧性供应链:车企开始与设计公司、晶圆厂建立更透明的长期战略合作,共同投资产能,并增加关键芯片的库存缓冲。扶持第二、第三供应商,推动设计资源的多元化。

- 政策与生态支持:各国政府将半导体(尤其是设计)提升至战略高度,通过资金扶持、税收优惠、人才培养等措施,力图构建本土设计能力,减少对外部设计的过度依赖。

“缺芯”危机犹如一面镜子,映照出汽车产业在智能化转型中对集成电路设计的深度依赖与准备不足。这场危机不仅是短期供需失衡,更是对产业核心技术创新能力与供应链韧性的一次极限压力测试。汽车产业竞争力的关键,或将不再仅仅取决于马力与扭矩,更取决于对那颗“硅基大脑”的理解、掌控与协同设计能力。集成电路设计,这个曾经隐身幕后的技术领域,正以前所未有的方式,驱动并重塑着百年汽车工业的前行轨迹。

如若转载,请注明出处:http://www.yunguochuxing.com/product/57.html

更新时间:2026-02-25 00:14:21